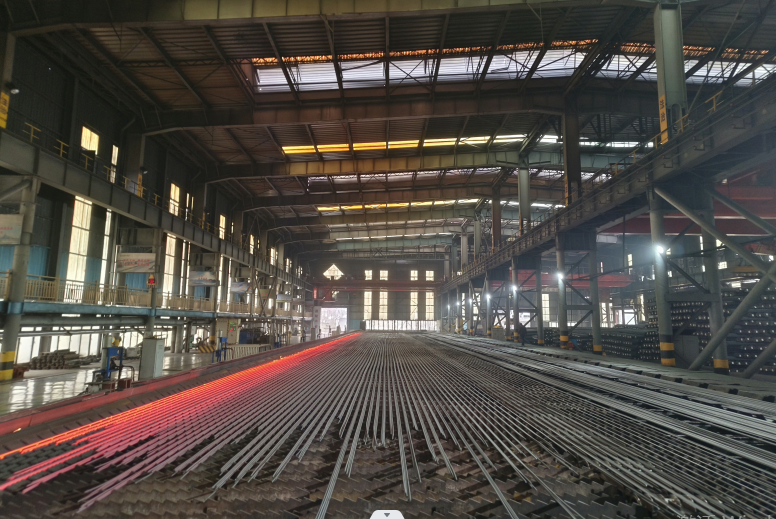

近期,轧钢厂以各级“三会”精神为引领,引导全体干部职工紧盯轧制过程中重点、难点问题,在设备改造上苦练内功,破瓶颈、强弱项、补短板,把一个个降本增效的“金点子、新方法”在轧制各环节精准实施,降本增效显著。

清渣装置自动升级改造降成本

该单位棒三作业区主要轧制小规格钢材,在轧制过程中,由于钢坯上大量的氧化渣集中在台架前辊道架之间,受空间限制,钢渣清理难度较大,若辊道架底部钢渣清理不彻底,容易将辊道架顶起,导致辊道架整体倾斜,影响设备稳定运行,且增加维修人员劳动强度。

为解决这一难题,经技术人员研究,决定对清渣装置进行自动化改造,即采用湿式螺旋自动清渣装置,有效降低了设备故障,减轻了人员劳动强度,同时提高了小时过钢量,年可节约费用5万元。

巧改放散管方式稳生产提效率

改造前,该单位棒三作业区煤气主放散管在每次停炉检修吹扫过程中,吹扫时长至少在三个小时,加之炉温下降明显,若不及时打开小盲板进行二次点火,将影响人员操作,且存在安全隐患。

为解决这一难题,经技术人员多次现场实地调查研究后,决定对炉顶东侧放散管进行改造,同时在原有管道中部增加吹扫管,有效解决了受煤气吹扫时间长的影响。改造后,吹扫时间只需要1.5小时,极大地提高了作业效率,确保了生产稳定顺行。

推钢杆实心变空心提速增效益

入炉推钢杆是加热炉步进工序的重要组成设备,当步进梁启动时,必须将钢坯从悬臂辊道用推钢杆推至水梁上,由于推钢杆长期在高温下工作,导致推钢杆前部出现磨损变形,若更换不及时,会出现钢坯推不到位,出炉端发生钢坯偏移,影响生产节奏。

针对这一问题,经该单位技术人员现场研究讨论,决定对棒三作业区加热炉原有实心推钢杆进行改造,利用标准钢管,将其内部加芯管改成水冷式,从而达到降温的目的。改造后,有效降低了推钢杆更换频次,延长了推钢杆使用寿命,降低了人员劳动强度,年节约费用1.3万元。(轧钢厂 高成武)